ABOUT US

電工鋼發(fā)展趨勢

2024年,我國電工鋼總產(chǎn)量達(dá)到1610萬噸。其中,無取向電工鋼產(chǎn)量為1315萬噸,同比增長9%,其中高牌號無取向電工鋼產(chǎn)量達(dá)到410.4萬噸,新能源驅(qū)動電機用高牌號無取向電工鋼產(chǎn)量為117.9萬噸;取向電工鋼產(chǎn)量為295萬噸,同比增長11.9%。

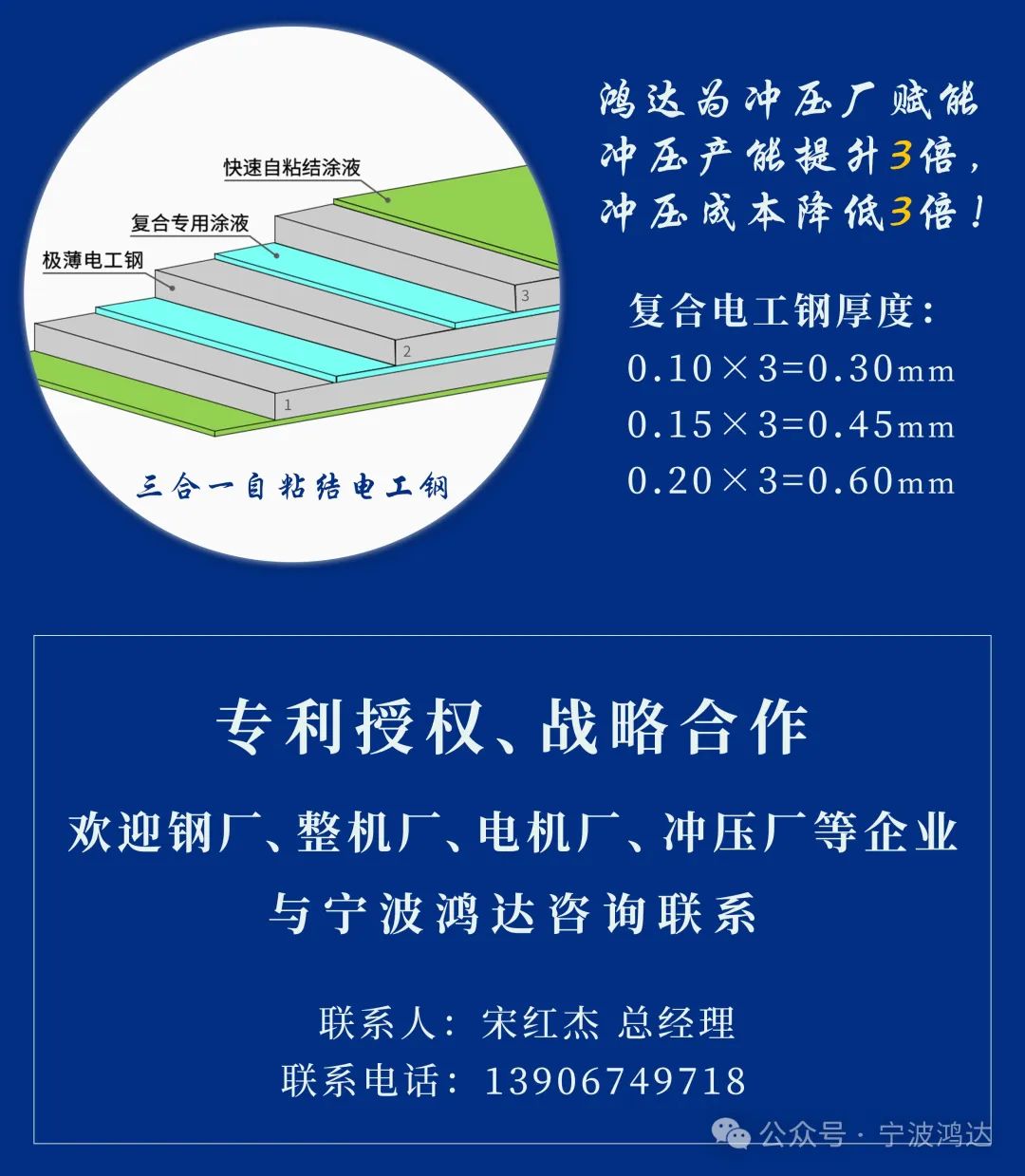

在全球電動化浪潮的強勁推動下, 電動汽車、電動飛機、電動船舶等新興產(chǎn)業(yè)正以前所未有的速度重塑工業(yè)格局。2024年,新能源汽車產(chǎn)量為1288.8萬輛,同比增長34.4%;銷量為1286.6萬輛,同比增長35.5%,新能源汽車新車銷量達(dá)到汽車新車總銷量的40.9%。這些創(chuàng)新交通工具的核心動力——高功率密度電機,對電工鋼材料提出了前所未有的挑戰(zhàn):材料厚度從0.50mm、0.35mm、0.30mm、0.27mm、0.25mm、0.20mm、0.15mm、0.10mm、0.08mm到0.05mm的極薄化趨勢。

極薄材料對電機鐵心沖壓模具與疊裝帶來的問題與挑戰(zhàn),既是對材料性能的極限考驗,也催生了產(chǎn)業(yè)鏈的深度變革。然而,在電工鋼極薄化進程中,沖壓成型與疊裝面臨著新的挑戰(zhàn),沖壓精度與生產(chǎn)效率之間的矛盾日益凸顯,已然成為制約行業(yè)發(fā)展的 “卡脖子” 難題。

為應(yīng)對這一挑戰(zhàn),在材料技術(shù)、模具技術(shù)、沖壓技術(shù)、疊裝技術(shù)、加工設(shè)備、沖壓設(shè)備以及送料設(shè)備等多個方面,都對行業(yè)提出了極高的要求。

三合一快速自粘結(jié)電工鋼試驗線

1、對模具精度的挑戰(zhàn)

沖壓模具的凸模、凹模的沖壓間隙比較小。以沖壓厚度0.10mm的極薄電工鋼為例,此時凸模、凹模的沖壓間隙僅有單邊0.004~0.006mm,這種微米級的間隙要求極大增加了模具加工時的難度,在生產(chǎn)制造過程中,不僅導(dǎo)致加工報廢率明顯上升,相關(guān)的制造成本也會大幅增加。同時對模具的導(dǎo)向精度要求也變得更高,相應(yīng)增加了模具制造成本。另外對加工設(shè)備精度也要求更高,需要使用進口高精度設(shè)備。

皮帶漲緊縱剪生產(chǎn)線

自粘結(jié)電機鐵心、多工位柔性固化試驗線

1、解決極薄電工鋼模具制造難點,痛點

5、家用電器 電吹風(fēng)、吸塵器

自粘結(jié)電工鋼實驗與檢測CANS實驗室

(榮獲TüV NORD授予CTF實驗室資質(zhì))

企業(yè)簡介

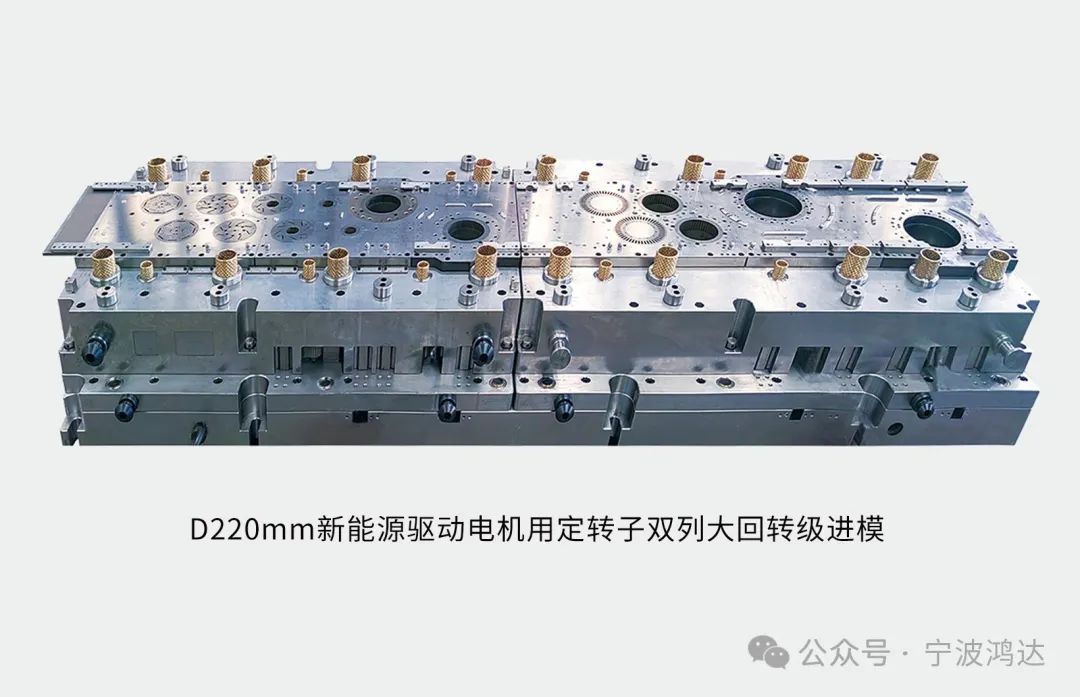

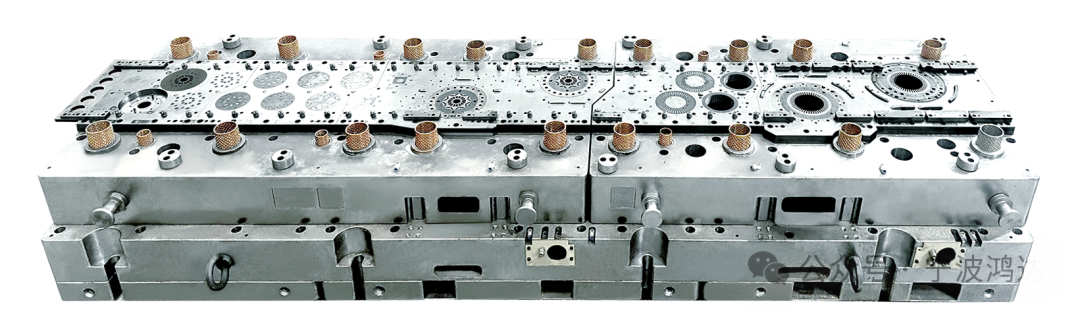

D146mm定轉(zhuǎn)子模內(nèi)固化級進模